|

|

Железобетон постоянно совершенствуется. С середины прошлого века ведется активная работа по созданию модифицированных бетонов. Развитие материала связано с возрастающими требованиями к строительным конструкциям: во всем мире шло широкомасштабное строительство высотных зданий. На смену стали, занимавшей долгое время лидирующие позиции, пришел железобетон. Его универсальность предоставляет архитекторам неограниченную свободу творчества, позволяя реализовать любые конструктивные схемы и объемно-планировочные решения, добиваясь при этом исключительно низкой деформативности. Одно из главных преимуществ железобетонных конструкций - повышенная огнестойкость, что особенно важно для многоэтажных строений. Железобетон способен сохранять несущую способность в условиях пожара в течение 4 часов. Бетон оказывает пассивирующее воздействие на арматуру, защищая ее от огня и коррозии, благодаря чему арматурная сталь десятилетиями сохраняет свои свойства. В отличие от стальных �коллег�, железобетонные конструкции не нуждаются в периодическом обновлении защитных покрытий. Добавим, что бетон обладает уникальной способностью со временем улучшать свои свойства. Годы эксплуатации лишь повышают прочность бетонны и железобетонных конструкций.

|

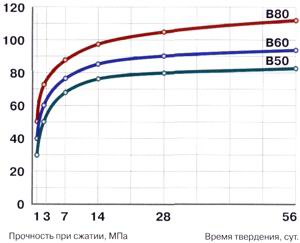

Специфика высотного строительства предъявляет к бетону повышенные требования. Бетонная смесь должна сохранять подвижность во время транспортировки, подъема бетононасосом на требуемую высоту и укладки. Необходимо обеспечить регулируемую схватываемость бетонной смеси и ранний набор распалубочной прочности бетона, в том числе при зимнем бетонировании (для перекрытий - 80% от требуемой по проекту, для колонн - 50-60%) (диаграмма 1). Бетон должен быть коррозионностойким, морозостойким, водонепроницаемым, долговечным. Класс прочности - не ниже В45.

историческая справкаМатериалы, близкие современному бетону, появились в глубокой древности. В качестве вяжущего вещества использовались жирная глина, гипс и известь. Серьезным достижением в истории бетона стало изобретение в Древнем Риме гидравлического вяжущего - романцемента, сырьем для которого служили известняковые и магнезиальные мергелевые отложения. Тогда же в качестве заполнителей начали использовать пемзу, туф, вулканический пепел. Для улучшения качества бетонной смеси использовались пуццолановые добавки. Началом эры современного бетона считается создание в 1824 году более совершенного гидравлического вяжущего - портландцемента. В 1849 году был изобретен новый композитный материал - железобетон. |

На протяжении последних 50 лет изобретение различных комплексных модификаторов и суперпластификаторов коренным образом повлияло на технические и строительно- технологические характеристики.

На рубеже 1940-1950-х годов для улучшения удобоукладываемости бетонной смеси стали применять пластифицирующие добавки на органической основе. При правильной дозировке они без ущерба для прочности и увеличения водоцементного отношения делали бетонную смесь более подвижной. При этом количество дефектов в бетонных и железобетонных конструкциях резко снижалось.

экономические причиныВ высотном строительстве единственная альтернатива высокопрочному бетону - это сталь, дороговизна которой стала притчей во языцех. При возведении высоток со стальным каркасом расход стали колеблется в пределах 170-240 кг на кв. м. Высокопрочный железобетон гораздо экономнее. Его расходная ведомость включает 40 -85 кг стали и около 1 куб. м бетона на 1 кв. м площади.Сейчас стоимость товарного бетона высокой прочности (В45-В50) составляет около $100 за куб. м. Разумеется, сверхвысокопрочный бетон дороже, но ненамного. Пока в России заказы бетонов прочностью выше В60 производители относят к разряду экстраординарных. Для активизации производства сверхпрочных материалов проектировщикам следует смелее применять новые возможности при разработке высотных зданий и других объектов. Однако решающее слово остается за инвестором, в задании которого должно быть предусмотрено применение конструкционных материалов новейшего поколения. |

С увеличением объемов строительства обострилась проблема зимнего бетонирования. Появились противоморозные добавки, обеспечивающие нормальное твердение бетонной смеси при отрицательных температурах, и модификаторы структурообразующего действия, позволяющие бетону воспринимать большие напряжения с учетом попеременного замораживания и оттаивания.

Революционный прорыв в модификации бетонов произошел с появлением суперактивной добавки - микрокремнезема. Чудодейственное вещество было получено в ходе борьбы за экологию. Раньше микрокремнезем - тонкодисперсный аморфный оксид кремния (SiO2), побочный продукт производства ферросилиция, - улетучивался из труб металлургических заводов.

Обычный портландцемент на 63-66% состоит из оксида кальция и на 21-24% - из оксида кремния. При введении микрокремнезема в химическом составе цемента увеличивается содержание оксида кремния в активном состоянии, который за счет своей тонкой дисперсности (частицы микрокремнезема в 100 раз меньше частиц цементного клинкера) кардинально меняет пористую структуру цементного камня, существенно повышая его плотность. Модифицируя химический состав и физическое строение цементного камня, микрокремнезем улучшает его структурно-механические свойства: получается материал небывалой прочности, с плотной стабильной структурой, не подверженный перекристаллизации. Учитывая медленное распространение современных модифицирующих добавок в российской строительной практике, сложно говорить о широком ассортименте продукции различных производителей. Пальму первенства по инновациям держит НИИЖБ, реализующий собственные разработки; на лидирующие позиции на рынке претендует компания �Полипласт� (Россия). Среди зарубежных производителей можно выделить фирму LAFARGE cement, корпорацию SIKA (Швейцария), компанию MAPEI (Италия).

|

| Возведение вертикальных несущих конструкций из монолитного железобетона |

|

| Диаграмма 1. Кинетика твердения бетонов классов B50, B60, B80 |

Прочность бетона зависит от трех факторов: активности цемента и водоцементного отношения, определяющих прочность цементного камня, а также от качества заполнителей. Высокая активность цемента достигается за счет тщательной подготовки сырьевой массы, четкого соблюдения требований к условиям проведения обжига и режиму охлаждения, а также высокой тонкости помола клинкера. Водоцементное отношение (В/Ц) выражает связь прочности и пористости структуры материала. Для гидратации цемента и химического соединения цементного камня с заполнителем достаточно показателя В/Ц = 0,2. Однако для обеспечения подвижности и удобоукладывае-мости бетонной смеси его повышают до 0,4-0,6. Испарение несвязанной воды приводит к образованию пор, трещин и других дефектов, что негативно сказывается на качестве бетона. При стандартной технологии приготовления бетонной смеси максимальная прочность цементного камня варьируется в пределах 300-500 кг/кв. см. Увеличение прочностных характеристик достигается за счет внесения известкового (прочность - 800 кг/кв. м) или гранитного (прочность - 1200-1400 кг/кв. м) щебня. Однако большое содержание щебня делает бетонную смесь слишком жесткой и трудноукладываемой. Из-за несовершенства технологии прочность стандартного бетона ограничена классом В60, что и отражено в СНиП 2.03.01-84 �Бетонные и железобетонные конструкции�. С применением модификаторов полифункционального действия ситуация изменилась. В последнее время сотрудниками НИИЖБ получены литые мелкозернистые бетоны с прочностью 1200 кг/кв. см (класс В90-В100). В высокопрочных бетонах последнего поколения главную роль играет цементный камень, сцепление которого со щебнем настолько велико, что при испытании контрольных образцов разрушение происходит по граниту. Основную нагрузку воспринимает цементный камень, прочность которого достигает 1600-2000 кг/кв. см. По сути, присутствие крупного заполнителя в этих бетонах теряет смысл, в то время как применение измельченного щебня обеспечивает однородность смеси и стабилизацию ее свойств.

|

| Возведение многоэтажных зданий с каркасной конструктивной схемой позволяет не только экономить материалы, но и добиваться большей планировочной свободы |

На прочностные и строительно-технологические характеристики бетонной смеси большое влияние оказывают культура и автоматизация производства, а также качество заполнителей. По европейским нормам, песок и щебень должны быть сухими, очищенными от примесей и фракционированными, причем дозировка отдельных фракций должна производиться автоматически, так же как и подача воды, осуществляемая под давлением из многих точек по периметру смесителя. Среди отечественных заводов-производителей, освоивших выпуск бетонных смесей с классом прочности В80, можно отметить ЗАО �Ингео-компром�, ОАО �ССБ ЖБИ-17�, ООО �Спец-Групп�, ОАО �МИБ�, 000 �Гарант-строй�, 000 �Экобетон�, ООО �Кромтранст�.

комментарий производителяЕлена Груздева, генеральный директор бетонного завода �000 Спец-Групп�На нашем предприятии действует жесткий лабораторный контроль всех входящих материалов, в том числе и заполнителей. Не скрою, раньше бывали случаи возврата целых машин. Однако поставщики быстро подтянулись, и сейчас карьерная продукция в целом отвечает нашим требованиям. Правда, качественные заполнители стоят недешево и нуждаются в бережном отношении. Процесс производства бетонной смеси осуществляется на итальянском компьютеризированном оборудовании. Подробная информация о замесе распечатывается и хранится в архиве. Таким образом, несанкционированное изменение рецептуры полностью исключается.Автоматизация технологических процессов и сквозной контроль качества позволяют нам выпускать в нормальном рабочем режиме товарный бетон класса В55 (морозостойкость - F300, водонепроницаемость - W16), а по специальным заказам - бетонные смеси класса В80. |

Высокопрочные модифицированные бетоны Reactive Powder Concrete с максимальными прочностными показателями до 2000 кг/кв. см имеют и другое название: High Performance Concrete - бетоны с высокими эксплуатационными свойствами. Модификаторы полифункционального действия не только обеспечивают высокую прочность, но и повышают коррозионную стойкость и долговечность, снижая при этом газо-, водопроницаемость и деформативность. Высокопрочным бетонам, в частности для высотного строительства, могут быть заданы специфические свойства. Бетон перемещается бетононасосами на большую высоту, и за это время в нем не должно произойти водоотделе-ние или расслаивание. Для этого необходимы высокоподвижные смеси, которые изначально обладают ярко выраженной тиксотропностью, т.е. свойствами вязкой жидкости, что особенно важно при использовании в несущих конструкциях с очень насыщенным армированием. Бетон должен свободно затекать в опалубку, полностью заполняя бетонируемое пространство, не оставляя пустот и каверн, без необходимости в стандартном виброуплотнении. В условиях повышенной густоты армирования также незаменимы самоуплотняющиеся (самовыравнивающиеся) бетонные смеси, производство которых основано на обеспечении непрерывной гранулометрии всех компонентов, при которой смеси включают цемент с определенным размером частиц и по две или более фракции песка и щебня.

|

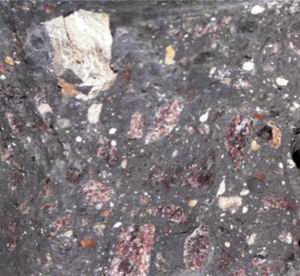

| Структура разлома образца прочностью 118 МПа |

Для высотного строительства также необходим высокопрочный бетон с компенсированной усадкой. Напомним, что усадкой называют свойство бетона уменьшаться в объеме при твердении в обычной воздушной среде. Различают пластическую (физическую) и непластическую (химическую) усадку. Первая происходит в результате испарения несвязанной воды, высокопрочные бетоны из-за низкого водоцементного отношения практически ей не подвержены. Вторая является следствием уплотнения некоторых компонентов цементного камня, компенсировать которые способны кристаллы эттрингита (гидросульфоалюмината кальция). Однако образование эттрингита при гидратации цемента сложно контролировать. Проблему решает применение органоминерального модификатора полифункционального действия - эмбэлита. Материал включает в различных сочетаниях конденсированный микрокремнезем, золу-унос и расширяющий компонент. Благодаря ему в цементном камне образуются стойкие и прочные кристаллы высокодисперсного эттрингита, которые тесно вплетаются в гидросиликаты кальция и прирастают к поверхности цементных зерен.

| Вид бетона | Класс прочности, max |

Морозостойкость | Водонепро К-т фильтрации |

ницаемость Соответствующая |

Капиллярная по- ристость (объем пор, V/V), % |

Относительная дефор- мация при выдерживании в 5-процентном растворе сульфата натрия (период - 1 год) |

| Стандартный | 60 | F150 (для тяжелых бетонов), F500 (для мелкозернистых бетонов) |

9 | � W6 | 12,9 | � 4 |

| Модифицированный (доля МБ-01 - 15-20% от содержания цемента) |

100 и более | F300 (при включении структурообразующих добавок F700-F1000) |

0,6-0,7 | Более W16 | 4,9 | �0,7 |

российские разработкиСотрудники Московского научно-исследовательского, проектно-конструкторского и технологического института бетона и железобетона (НИИЖБ) разработали технологию получения целой серии модификаторов полифункционального действия, способных решить основные проблемы использования микрокремнезема в том виде, в котором его получают при улавливании дымов. Так, при затворении цемента тонкодисперсные частицы микрокремнезема требуют очень много воды. К тому же пылевидный оксид кремния плотностью 150-200 кг/куб, м нетехнологичен и неудобен для транспортировки.Новые композиционные продукты плотностью 750-800 кг/куб, м состоят из гранул-агрегатов, образованных ультрадисперсионными частицами микрокремнезема или их смесью с золой-уносом в затвердевшей адсорбционной оболочке из суперпластификатора и регулирующих твердение добавок. |

|

| Устройство монолитной фундаментной плиты по свайному полю |

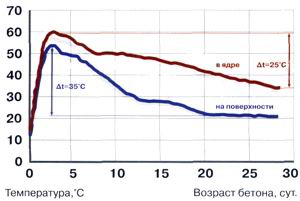

Известно, что гидратация цемента сопровождается выделением тепловой энергии. В небольших конструкциях тепло быстро рассеивается и не вызывает разогрева бетона. Однако при непрерывном бетонировании значительных объемов температура в толще конструкций достигает 90�С и более (диаграмма 2). В ходе неравномерного остывания неминуемо растрескивание бетонного массива. Поэтому для них разрабатываются специальные технологические регламенты по заливке и уходу.

комментарий специалистаАндрей Шейнфельд, директор Центра модифицированных бетонов НИИЖБ, к.т.н.Задача снижения тепловыделения при бетонировании может быть решена за счет снижения количества портландцемента на кубометр бетонной смеси. Для получения 1 куб. м рядового бетона класса В50 необходимо не менее 500 кг цемента. Целенаправленное введение комплексного модификатора позволяет снизить расход цемента до 330 кг/куб, м. Кроме того, при замене чисто клинкерного портландцемента ПЦ500Д0 на ПЦ500Д20 с 20-процентным содержанием молотого шлака количество клинкера составит 260-280 кг/куб, м. Таким образом, температура разогрева составит 60 �С. Кроме того, необходимо обеспечить такой режим твердения бетона, при котором разность температур на поверхности и в ядре плиты составит не более 25 �С, а скорость остывания бетона не превысит 2�С в сутки. Выполнение этих требований возможно двумя путями. Во-первых, равномерность остывания частично обеспечит модификатор, содержащий высокоактивные пуццоланы, тепловыделение в которых начинает интенсивно протекать через 24 часа, тогда как пик разогрева клинкерного цемента наступает через 12 часов. Таким образом, температура остывающего бетона выравнивается за счет пуццолановой реакции. Во- вторых, поддержание определенной температуры бетона может обеспечить уход за конструкцией. |

В высотном строительстве остро стоит вопрос снижения веса конструкций. Существуют разные способы решения этой проблемы. Один из них предусматривает применение в горизонтальных конструкциях (балках, ригелях, плитах перекрытий) высокопрочных бетонов на легких пористых заполнителях из отходов производства и переработанных вспученных глин и глинистых сланцев. При плотности легких бетонов 1800 кг/куб, м, а тяжелых - 2400 кг/куб, м в железобетонной конструкции достигается 600-килограммовое снижение веса.

В нашей стране ведется активная исследовательская работа в области легких бетонов. Так, в НИИЖБ спроектированы легкие высокоподвижные и литые бетонные смеси прочноcтью класса до В60 на керамзитовом гравии, производимые Новочебоксарским ДСК. Кроме того, успешно прошли лабораторные испытания контрольные образцы, изготовленные из бетона на пористых шлаковых заполнителях. При использовании бетонов различной прочности в монолитных многоэтажных зданиях необходимо обеспечить прочность технологических швов, которые образуются из-за перерывов в бетонировании и между разными классами бетонов в одной плоскости, а также жесткость узлов и сопряжений между вертикальными и горизонтальными конструкциями, такими как колонны и ригели. Чтобы максимально уменьшить или даже вовсе исключить негативное влияние холодных швов, образующихся при поэтапном бетонировании, границы технологических блоков назначают либо в продольном направлении (вдоль рабочей арматуры), либо в зоне нулевых моментов. Кроме того, швы дополнительно усиливают арматурой. Сейчас во всем мире отрабатывается технология бесшовного бетонирования в одну захватку.

согласованиеПо действующему на территории нашей страны законодательству, если в проекте заложено применение бетонов, не предусмотренных нормативными документами, то производство таких бетонов и их укладка должны проходить в соответствии с техническими условиями, рекомендациями и технологическими регламентами специализированных научных организаций, таких как НИИЖБ. |

|

| Диаграмма 2. Изменение температуры в конструкции фундаментной плиты во времени. Максимальная температура в ядре - не более 60С, скорость остывания плиты - не более 2'С в сутки, разность температур в разных участках плиты - не более 2*С |

При возведении высотных зданий исключительно важно обеспечить геометрическую точность конструкций и не выйти за рамки нормируемых допусков отклонения от горизонтали и вертикали. Выполнение этого условия во многом зависит от качества опалубки. При сооружении колонн каркаса (при высоте этажа не более 6 м) применяется стандартная металлическая опалубка, которая состоит из щитов, соединяемых быстроразъемными замками, и системы регулируемых подкосов для пространственной выверки и фиксации опалубки в проектном положении. При бетонировании перекрытий используется опалубка на телескопических стойках, передвижная (�стол�) или комбинированная. Ядра жесткости выполняют с помощью скользящей опалубки. Контроль геометрии обеспечивают с помощью как традиционных оптических приборов (теодолитов, нивелиров), так и новейшего электронного, акустического и лазерного измерительного оборудования. На российском строительном рынке можно встретить самые разные типы опалубок. Самодельные сколоченные из досок и фанеры щиты пока лидируют по популярности. Тем не менее, крупные и средние строительные компании, делающие ставку на рентабельность и качество, переходят на современные опалубки многократного использования, изготовленные из металлических, полимерных, деревянных элементов высокого класса. Можно отметить опалубки HUNNEBECK, REBER, РЕСА (Германия), URTIM (Турция), GEOPLAST (Италия).

|

| Возведение арматурных каркасов для вертикальных несущих конструкций здания. От качества армирования во многом зависит надежность конструкций |

комментарий специалистаСергей Лахман, генеральный директор института �Горпроект�, к.э.н.В процессе проектирования высотных зданий решается комплекс инженерных вопросов. Применение высокопрочных бетонов и уникальных технологий бетонирования массивных конструкций, использование специального лифтового оборудования, комплексные энергосберегающие решения ограждающих конструкций и инженерных систем здания - вот лишь малая толика задач. Применяя инновационные решения, инвестор и проектировщик стремятся сделать проект максимально эффективным. В высотках существенную долю площади занимают несущие элементы (ядражесткости, колонны, пилоны). Если соотношение полезной (реализуемой) площади к суммарной площади ядра и колонн, шахт коммуникаций, вспомогательных помещений составляет, например, менее 65/35, то проект может утратить инвестиционную привлекательность. Таким образом, каждый квадратный сантиметр, отвоеванный у массивных вертикальных конструкций, помноженный на количество, скажем, колонн и этажей, превращается в метры дорогостоящей коммерческой площади. |

комментарий специалистаНадежда Буркова, первый заместитель генерального директора института �Горпроект�Использование бетонов различных по прочности классов при возведении монолитных перекрытий высоток - уникальный случай в истории отечественного строительства. Обычно при бетонировании несущих конструкций применяется единый класс бетона. Это связано с тем, что четкая организация поставки бетонной смеси разного класса сопряжена с серьезными трудностями. Счет порой идет даже не на часы, а на минуты. Для строительства одного из объектов комплекса �Москва-Сити� институтом НИИЖБ были разработаны специальные технологические мероприятия по обеспечению равно-прочности монолитных плит перекрытий, составлены графики приемки бетонных смесей различных составов, заводам даны соответствующие указания. Задача осложнялась тем, что площадь бетонируемого перекрытия одного этажа составляла порядка 4000 кв. м. Уложить такой объем за один раз чрезвычайно сложно. Вокруг ядра жесткости и колонн были выполнены фартуки из бетона того же класса, что и вертикальные несущие конструкции (В60, В80). Остальная площадь этажа была поделена на технологические блоки (захватки), бетонирование которых производилось поэтапно бетоном класса В40-В55. |

Не стоит забывать, что железобетон - композитный материал, в котором успешное партнерство бетона и стальной арматуры обусловлено выгодным сочетанием физико-механических свойств этих материалов. Арматура выполняет в железобетонных конструкциях двойную функцию: воспринимает растягивающие усилия в растянутых зонах и усиливает бетон в сжатых зонах.

В высотных зданиях основную нагрузку воспринимают сжатые элементы: ядро жесткости, колонны и др., которым приходится воспринимать и изгибающие нагрузки, вызываемые, в частности, случайными эксцентриситетами и боковыми нагрузками. Применение высокопрочных бетонов позволяет уменьшить армирование конструкций, работающих на сжатие. Однако использование стандартной арматуры в сочетании с высокопрочным бетоном приводит к чрезмерно густому армированию. Эта проблема решается, с одной стороны, за счет повышения подвижности бетонной смеси, уменьшения размеров фракции щебня и использования мелкозернистых бетонов. С другой стороны, рабочая арматура должна соответствовать высокой несущей способности бетона, следовательно, при возведении высотных зданий особую актуальность приобретает применение высокопрочной арматурной стали нового поколения.

|

| Перевязка рабочей арматуры в горизонтальных конструкциях. Хорошо видны перехлесты арматуры, идущей в различных направлениях |

|

| Зависимость количества арматуры в вертикальных несущих конструкциях от класса бетона и высокопрочной стали |

Следует подчеркнуть, этот материал производится по специальной технологии и характеризуется пониженным содержанием углерода, что обеспечивает прекрасную пластичность в сочетании с высокой прочностью (более 500 МПа). В России в последнее время в связи с усложнением архитектурно-строительных задач сохраняется тенденция повышения класса арматуры. В высотном строительстве в качестве рабочей используется преимущественно арматура с повышенным расчетным сопротивлением А500С, А1000С (по новой классификации) и выше. При возведении колонн и других сжимаемых конструкций применение высокопрочной арматуры обеспечивает существенную экономию стали и упрощает армирование. Заметим, что идея экономии арматуры имеет серьезные ограничения, вызванные прежде всего соображениями безопасности. В железобетонных перекрытиях, работающих на изгиб, основную нагрузку воспринимает рабочая арматура. Вместе с тем в верхней, сжатой зоне сечения балок и на приопорных участках можно заложить арматуру меньшего диаметра. Однако на практике, как правило, предусматривают сквозное армирование арматурой, принятой для растянутой зоны. Такой подход позволяет исключить вероятность прогрессирующего разрушения.

|

| Зависимость количества арматуры в вертикальных несущих конструкциях от класса бетона и высокопрочной стали |

Нет сомнений, что у железобетона самые блестящие перспективы. Дальнейший прогресс материала будет связан со сверхпрочными модифицированными бетонами и арматурой, в том числе и неметаллической (полученной с использованием нанотехнологий и др.). В последние годы все настойчивее заявляет о себе Ultra High Performance Concrete (UHPC), в структуру которого входят высокопрочные синтетические фибры (углеродные нанотрубки). По прочности такой материал равен стали, а в перспективе вполне способен и обогнать ее. В свою очередь бетоны, видимо, будут постепенно освобождаться от крупных заполнителей. Клинкерному портландцементу, скорее всего, придется уступить лидирующее место другим типам вяжущих, в том числе и производимым из сырья техногенного происхождения. Дело не только в том, что природные запасы карбонатных и глинистых горных пород рано или поздно будут исчерпаны. Производство клинкера требует колоссальных энергетических затрат (обжиг сырьевой смеси осуществляется при температуре 1450 �С) и сопряжено с мощными выбросами продуктов сгорания топлива. Классический портландцемент обходится человечеству все дороже как в плане финансов, так и в плане экологической безопасности.

|

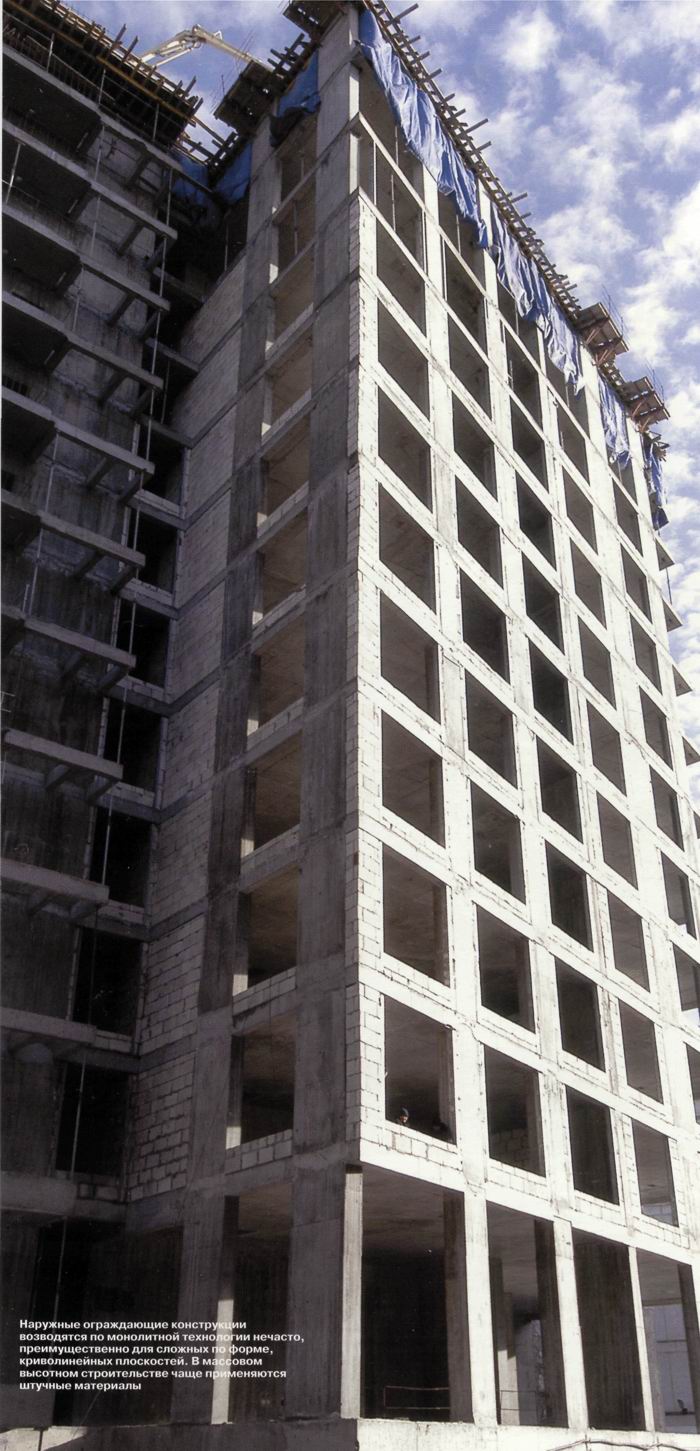

| Наружные ограждающие конструкции возводятся по монолитной технологии нечасто, преимущественно для сложных по форме, криволинейных плоскостей. В массовом высотном строительстве чаще применяются штучные материалы |